Как делаются нитки: история и описание современного производства нити

Нить представляет собой плотно скрученную прядь из двух или более слоев пряжи. Хозяйки используют нитки для ручного шитья или в домашних швейных машинах.

Согласно статистке, всего лишь пять процентов такой продукции выходит на потребительский рынок, а девяносто пять процентов всей производимой швейной нити используется в промышленном шитье.

Данная статья подробно расскажет о том, как делаются нитки и какие их виды существуют. Ниже можно будет ознакомиться с теоретической частью сложного технологического процесса изготовления такой важной и незаменимой продукции.

Описание

Нитками принято называть тонкие, скрученные между собой волокна из натурального или синтетического материала. Выпускаются они на бобинах, катушках, в мотках или на бумажных гильзах.

Стоит рассмотреть, чем же нитки для шитья отличаются от пряжи. Эти термины сбивают с толку и часто используются ошибочно в виде взаимозаменяемых слов.

Итак, швейная нить отличается от пряжи тем, что она используется для сшивания одежды или других изделий. Пряжа — это набор волокон, используемых для плетения или вязания в текстильной ткани. Однако стоит запомнить, что нить может быть изготовлена из пряжи, но пряжа не делается из ниток.

Они имеют разную структуру, плотность и другие технологические характеристики. Классифицируя виды ниток, можно выделить натуральные и синтетические.

История

Нить всегда была важна для людей, так как при ее помощи можно было сшить одежду, чтобы защитить себя от холода и укрыть тело от внешней агрессивной среды. Давным-давно швейная нить состояла из тонких волосков шкуры животных. Она использовалась для сшивания больших кусков шкуры и меха. Познакомимся с историей зарождения производства ниток.

Египтяне умели изготавливать их из растительных волокон и шерсти не диких, а домашних животных. Они первыми применили ягоды и растительные вещества в производстве цветных и стойких красителей для того, чтобы сделать нитки более привлекательными. А вот появлению на свет шелковых волокон человечество обязано китайцам и японцам.

Они первыми применили ягоды и растительные вещества в производстве цветных и стойких красителей для того, чтобы сделать нитки более привлекательными. А вот появлению на свет шелковых волокон человечество обязано китайцам и японцам.

В Средние века прогресс в области судоходства, производства и обработки шерсти, а также открытие Шелкового пути в Азию обеспечили плодородную почву для расцвета тканых гобеленов и рукоделия. Швеи и рукодельницы вдохновлялись и начали использовать нитки для домашнего шитья или вышивания.

Во время промышленной революции эту продукцию начали изготавливать в крупных масштабах на фабриках, которые были оснащены высокоскоростными машинами. Машины помогали создавать более однородную нить с меньшим количеством дефектов. Со временем удалось не только добиться высокого качества продукции, но и разнообразить толщину, цвета и другие характеристики.

Теперь, когда все более или менее понятно, следует узнать, как делаются нитки сегодня, а также какие современные материалы используются в современном и высокотехнологичном процессе производства.

Натуральные нити

К этой группе относятся шелковые, хлопчатобумажные, льняные нити и пр., а ко второй — те, которые были произведены из полиамидных или полиэфирных химических волокон. Шелковая нить лучше всего подходит для сшивания тканей из шерсти и шелка. Это сильный, очень упругий и тонкий материал. Шелк также используется для пошива одежды, отделки краев петель, а также для пришивания пуговиц.

Хлопковые нити изготовлены из целлюлозы и используются для сшивания тканей, которые имеют растительное происхождение (лен, вискоза и хлопок). Ткани на растительной основе могут давать усадку. Хлопковая нить, имеющая такую же особенность, позволяет сохранить целостность изделия. Помимо этого ее часто используют для наметки при пошиве одежды.

Синтетические нити

Нейлоновые и полиэфирные нити предпочтительны для сшивания синтетики и эластичных трикотажных изделий. Оба типа синтетических волокон имеют одинаковые характеристики, включая отсутствие усадки, высокую прочность и отличные способности к растяжению и восстановлению. Нейлон и полиэстер — единственные виды, которые могут выпускаться без скручивания и состоять из одного слоя.

Нейлон и полиэстер — единственные виды, которые могут выпускаться без скручивания и состоять из одного слоя.

Поняв, из чего делают нитки, можно ознакомиться и с технологией производства.

Технология производства

Для того чтобы понять, как делаются нитки, следует вникнуть в основу процесса. Итак, технологический процесс состоит из трех основных операций:

- трощение;

- кручение;

- отделка.

Трощение в производстве ниток подразумевает под собой сложение нескольких нитей исходной пряжи. Их количество может быть абсолютно различным и зависит от предназначения готового продукта.

Далее сложенные вместе нити проходят процедуру кручения, которая осуществляется, как правило, в два этапа:

- Предварительная правая скрутка.

- Основная скрутка в обратную сторону.

Стоит отметить, что количество скручиваний как на предварительном этапе, так и на основном должны быть равными. Если этот процесс будет нарушен, в конечном итоге продукция получится бракованной. Дефект от неправильного скручивания обнаруживается очень легко невооруженным глазом – одна из нитей пряжи заметно выделяется на фоне остальных и обвивается вокруг других и имеет припуск.

Дефект от неправильного скручивания обнаруживается очень легко невооруженным глазом – одна из нитей пряжи заметно выделяется на фоне остальных и обвивается вокруг других и имеет припуск.

Во время скрутки нити могут увлажняться, что позволяет избежать «лохматости» волокна. Помимо этого, для продукции, произведенной из натурального сырья, влага играет и другу важную роль – она делает материал более прочным и гладким.

Процесс отделки предполагает отбеливание и окрашивание, аппретирование и полировку. Для этого применяются различные растворы и смеси. Далее нитки распределяют по катушкам, гильзам, моткам и пр.

Заключение

Узнав о том, как делаются нитки, можно сделать вывод, что это сложный многоуровневый процесс. В производстве большое значение имеет качество сырья и соблюдение всех норм, которые устанавливаются государственными стандартами.

После того, как найден ответ на вопрос, из чего делают нитки, важно запомнить, что использовать их необходимо по своему назначению. Для натуральных тканей лучше всего приобретать нити из натуральных волокон, а для синтетики и мягкого текстиля — синтетические.

Для натуральных тканей лучше всего приобретать нити из натуральных волокон, а для синтетики и мягкого текстиля — синтетические.

Из чего делают нитки для шитья

Нитки для шитья бывают двух видов: натуральные и синтетические. Каждый из них имеет подвиды по типу обработки и использования. Обработанная нить бывает опаловой, матовой, мерсиризованной, немерсиризованной, суровой, отбеленной, цветной, глянцевой. Шелковая гладкоокрашенная нить бывает полиамидной, полиэфирной и вискозной.

Первая большая группа нитей – натуральные. Они изготавливаются из экологически чистого материала – хлопка, шелка, льна. Более 50% выпускаемых текстильной промышленностью нитей производят из хлопчатника. Так называют кустарниковое растение семейства мальвовых, которое может быть однолетним или многолетним. Существует около полусотни видов хлопчатника, но для производства нитей пригодны лишь четыре: волосистый (косматый), барбадосский, древовидный, травовидный.

Хлопчатник выращивают на специально предназначенных для этой цели полях, собирают, вычесывают. Так получают волокна хлопка, самые длинные из которых достигают 6-7 см. Полученная таким образом хлопковая пряжа обрабатывается специальными составами и поступает в прядильный цех. Здесь волокна скручивают в длинные ровные нити. Но они еще непригодны для использования. Швейные нити поучают путем скручивания длинных волокон в 2-3 слоя.

Из шелка-сырца изготавливают шелковые нити. Объем выпуска этих изделий в общем производстве занимает не более 1%. Принцип обработки этого сырья во многом похож на переработку хлопка. Еще один натуральный материал, из которого изготавливают швейные нитки – лен.

Вторая группа нитей – синтетические. Этот материал получают из химических волокон: полиамидных или полиэфирных. Искусственный шелк изготавливают из полиэстера, алюминиевого металлизированного волокна, нейлона. Изделия из синтетики могут быть скручены слева-направо (S-скручивание) и справа-налево (Z-скручивание). Помимо этого различают армированные, комплексные, текстурированные и штапельные волокна.

Помимо этого различают армированные, комплексные, текстурированные и штапельные волокна.

Швейные нитки могут быть комбинированными, состоящими из натуральных и искусственных волокон. В настоящее время редко используют чисто хлопковые, льняные или шелковые изделия. Для пошива подавляющего большинства изделий берут нить, изготовленную из полиэстера и покрытую хлопком. Синтетическое ядро этого материала обеспечивает устойчивость к растяжению, а внешний натуральный слой делает его более гладким.

Бамбуковые нитки — как их делают и что из них можно связать

|

Пряжа, изготовленная из растительных волокон — хлопка, льна — пользуется довольно большим спросом. А вот пряжа из более экзотического для наших краев бамбука пока не так широко распространена, хотя по качеству она не уступает другим ниткам.

Интернет магазин Elite Style уже пополнил свой ассортимент пряжей из бамбука и сегодня мы хотим рассказать вам побольше о свойствах и преимуществах этих ниток.

|

|

|

|

Как изготавливают пряжу из бамбука

Бамбук собирают в экологически чистых зонах Южной Америки и Азии. Он растет очень быстро, поэтому вреда природе сбор сырья не приносит. Далее собранное растение обрабатывают специальными энзимами, после прохождения ферментации измельченные стебли еще раз подвергают обработке, чтобы получить натуральное волокно. Уже из волокна делают нитки — прядут и окрашивают.

|

Чем хороши бамбуковые нитки

По своей структуре пряжа из бамбукового волокна довольно пористая.

Из ниток с добавлением бамбука получаются очень красивые, качественные вещи. Эта пряжа очень приятна на ощупь, она обладает стойким цветом и матовым блеском.

|

|

|

|

|

|

Для каких вещей подойдет пряжа из бамбука

Бамбуковые нитки подойдут практически для любых вещей, из них можно вязать одежду и аксессуары для любого сезона, для взрослых и детей.

В нашем магазине можно приобрести как чистые нитки из бамбука Bamboolino Austermann, так и микс из бамбука и хлопка Bamboo Katia.

|

Вот какие красивые вещи можно связать из бамбуковой пряжи

|

|

|

|

|

|

|

|

Оставляйте Ваши комментарии ниже или обращайтесь по всем вопросам к нашим консультантам.

С уважением,

Администрация,

Интернет-магазина пряжи «Элит Стайл»

Телефоны:+7 (495) 13-423-13 / +7 (926) 106-67-75

E-mail: [email protected]

Урок 13. какие бывают нитки и ткани? — Технология — 2 класс

Технология. 2 класс

Урок № 13 «Какие бывают нитки и ткани?»

Вопросы:

- Что такое трикотажи нетканые материалы? Какое у них строение?

- Где они используются?

- Какие бывают нитки? Как они используются?

- Как изготавливается пряжа?

Ключевые слова: Ткани, нитки, трикотаж, пряжа

Основная и дополнительная литература по теме урока: Е.А. Лутцева, Т.П. Зуева. Технология 2 класс. Учебник для общеобразовательных организаций – 5-е издание – 2017. М.: «Просвещение» — С. 110-117

Открытые электронные ресурсы по теме урока: Сайт центра технологического образования АО Издательство «Просвещение» (http://technology. prosv.ru)

prosv.ru)

Теоретический материал для самостоятельного изучения:

В переводе с французского языка слово трикотаж переводится как «вязаные изделия».

Действительно, трикотажное полотно не переплетается как многие другие ткани, а вяжется. Гибкие петли огибают друг друга, соединяются, образуя эластичный материал. Вот поэтому устойчивое выражение «трикотажная ткань» можно считать не совсем корректным – трикотаж вовсе не ткут.

Материалы для одежды ткут на ткацких или вяжут на вязальных станках.

Трикотажные изделия рукодельницы вяжут на вязальных машинах, спицами или крючком.

Трикотаж изготавливают из следующих исходных материалов:

- пряжа состоит из волокон небольших размеров, которые производятся методом скручивания;

- нити состоят из одного волокна;

- комбинирование нитей и пряжи.

В качестве сырья используется шелк, лен, хлопок, шерсть и различные синтетические материалы в виде добавки. Они могут различаться по типу скручивания и длине. Чаще всего применяются комбинированные варианты, в которых сочетаются натуральные и синтетические материалы.

Чаще всего применяются комбинированные варианты, в которых сочетаются натуральные и синтетические материалы.

Материал получил широкую популярность благодаря своим положительным качествам, а также доступной цене и простым требованиям по уходу. Назовем основные преимущества трикотажа:

- мягкость;

- гигиеничность материала;

- практичность использования;

- большое количество разнообразных расцветок;

- растяжимость и эластичность;

- отсутствие скованности во время движений;

- относительно низкая стоимость производства;

- приятные тактильные ощущения;

- прочность плетения и нитей;

- простой и легкий уход;

- воздухопроницаемость

- гигроскопичность;

- материал не накапливает статическое электричество;

- широкая сфера использования.

Ткачество ручное – процесс получения ткани на ткацком станке или с применением более простых приспособлений (бердо, сволочок, дощечки) путем переплетения двух систем нитей, расположенных взаимно перпендикулярно. Это одно из древнейших человеческих ремёсел возникло в позднем неолите в результате эволюции плетения. Повсеместно для ткачества использовались разного рода ручные приспособления (дощечки, бёрдышки). Ткачество очень тяжелый процесс, требующий затраты большого количества сил и времени. Традиционное сырьё: шерсть, лён, хлопок и шёлк. До 19-20 веков являлось одним из самых распространенных домашних занятий.

Это одно из древнейших человеческих ремёсел возникло в позднем неолите в результате эволюции плетения. Повсеместно для ткачества использовались разного рода ручные приспособления (дощечки, бёрдышки). Ткачество очень тяжелый процесс, требующий затраты большого количества сил и времени. Традиционное сырьё: шерсть, лён, хлопок и шёлк. До 19-20 веков являлось одним из самых распространенных домашних занятий.

Ещё бывает нетканое полотно.

Неткаными полотнами называют особые материалы, которые получают без применения технологии плоского переплетения ниток. Для производства такой ткани сырьевую массу раскатывают до ровного слоя, после чего прошивают.

Это флизелин, синтепон, ватные диски.

Флизелин – нетканый прокладочный материал, используемый при пошиве одежды для усиления деталей кроя. Он позволяет повысить прочность и износостойкость изделия, избежать деформации деталей, помогает воплотить в жизнь сложные дизайнерские решения. Без флизелина не обходятся ни в производстве верхней тяжелой одежды, ни при пошиве тонких летних моделей.

Синтепон или синтетический ватин – это современный наполнитель, относящийся к нетканым материалам.

Он образуется из нескольких слоёв синтетических волокон. Кроме них, ткань иногда имеет добавки (шерсть, хлопок). Он используется в качестве наполнителя для одеял, покрывал, подушек, женской и мужской одежды, спецодежды, детских комбинезонов. Этот материал используют даже в наборах для выписки новорожденных. Им набивают игрушки, а также диваны, кресла, стулья.

Ватные диски — изделия из прессованной ваты, предназначенные для ухода за кожей. Чаще всего встречаются круглой формы, но выпускаются и форме прямоугольников. Наиболее распространенный цвет – белый, другие цвета встречаются реже.

Производятся из 100% хлопка и не содержат примесей синтетических волокон. Иногда встречаются ватные диски с примесью вискозы, которую применяют из-за высокой впитываемости.

Ватные диски широко применяются для изготовления различных композиций.

Для разрезания ватных дисков используйте хорошо заточенные ножницы. Для придания рельефной формы листьям используйте биговку.

Для придания рельефной формы листьям используйте биговку.

Сегодня в текстильной промышленности применяется множество видов нитей. В процессе домашнего рукоделия также используют всевозможные разновидности подобных материалов. Они отличаются массой характеристик. Существует огромный выбор нитей для шитья, вязания, вышивания.

Продукция для шитья, вышивания и вязания может создаваться из натуральных или синтетических материалов. Без нитей невозможно было бы пошить одежду, создать ткани. Они применяются как в промышленном производстве, так и в рукоделии.

Самой распространенной разновидностью являются швейные нити. Их изготавливают в подавляющем большинстве случаев из хлопчатобумажной пряжи. Реже для этих целей применяют волокна льна. Очень ценятся во всем мире нити из натурального шелка. Их стоимость очень высокая. Гораздо дешевле стоит продукция, изготовленная из синтетики. Это может быть капрон, лавсан.

Мулине – одни из самых популярных материалов для вышивания. Считается, что в этой категории это наиболее качественные изделия. Они отличаются слабой круткой. Нити мягкие. Они изготавливаются из гребенной тонкой пряжи. Мулине изготавливают из хлопка, который проходит дополнительную обработку. Эта операция называется мерсеризацией.

Считается, что в этой категории это наиболее качественные изделия. Они отличаются слабой круткой. Нити мягкие. Они изготавливаются из гребенной тонкой пряжи. Мулине изготавливают из хлопка, который проходит дополнительную обработку. Эта операция называется мерсеризацией.

Мулине выпускается в мотках по 10 и 20 м. Особенностью материала является факт, что его легко можно разделить на 6 нитей. Благодаря такой особенности можно создавать разные рисунки. Если требуется сделать его тоньше, отделяют 2-3 нити от общего клубка. Для вышивки гладью можно применять целую нить из 6 отдельных изделий.

Пряжа – нить, скрученная из волокон (шерсть, хлопок, лён, вискоза или различные синтетические волокна). Она подразделяется на натуральную, искусственную, синтетическую и смесовую.

Пряжу используют, как правило, для создания рукотворных вещей (преимущественно одежды) ручным способом (с помощью специальных приспособлений – спиц, крючка) и на специальных аппаратах (вязальные машины).

Шелком называют мягкую и прочную ткань с приятным глянцевым блеском. Технология изготовления нити уникальна – ее получают, разматывая миниатюрные коконы тутового шелкопряда. Секрет изготовления шелка долгое время был известен только в Китае.

Технология изготовления нити уникальна – ее получают, разматывая миниатюрные коконы тутового шелкопряда. Секрет изготовления шелка долгое время был известен только в Китае.

Чтобы получить пряжу из шерсти, нужно пройти несколько этапов.

- Сначала шерсть нужно состричь с животного.

- Вымыть шерсть.

- Просушить шерсть.

Расчесывание необходимо для того, чтобы шерсть стала однородной, без клочков, тогда и прясть будет легче, и пряжа станет более качественной, причем, чешут сразу же после просушки, так как шерсть хорошо впитывает влагу.

Прядение – это формирование нитки из шерсти. Делают это при помощи веретена самопрялки с ножным приводом или электропрялки.

На листе белого картона с помощью циркуля начертите два одинаковых круга нужного диаметра. По центру каждого нарисуйте ещё по одному маленькому кругу. Вырежьте обе детали. Если циркуля дома не нашлось, то можно использовать подручные предметы (чашки, блюдца, крышки и прочее).

Затем из отрезка нити сделайте петлю и положите её поверх одной из деталей, накройте сверху вторым картонным кружочком, совместив их края

Проденьте длинную нить в иглу и начинайте обматывать ею оба кружка вместе, придерживая шаблоны рукой так, чтобы зажатая внутри них петля не выскользнула. Чем больше слоёв ниток намотаете – тем пышнее и плотнее будет помпон.

Когда шаблоны будут полностью обмотаны, с помощью маникюрных ножничек нужно разрезать нитки по внешнему краю, после чего, слегка раздвинув в стороны круги, следует плотно завязать нить посередине, чтобы помпон не распался. Только после этого шаблоны можно снять.

Сегодня на уроке вы познакомились с видами тканей, трикотажем, неткаными материалами, познакомились с видами ниток, научились делать помпон.

Разбор типового тренировочного задания

Нетканый материал

Выберите из списка правильный ответ.

… – нетканый прокладочный материал, используемый при пошиве одежды для усиления деталей кроя.

Варианты ответов:

- Мулине

- Флизелин

- Трикотаж

- Синтепон

Решение:

Правильный ответ – флизелин.

Прядение

Впишите пропущенное слово.

… – это формирование нитки из шерсти.

Решение:

Правильный ответ – прядение.

Этапы производства ткани из хлопка.

Для того, чтобы пушок хлопка превратился в ткань, хлопок претерпевает многочисленные этапы подготовки.

Мы уже помним, что для выращивания хлопок получает огромные дозы химических удобрений, пестицидов и гербицидов, многие из ниx давно запрещены в Европе.

- Хлопок собирают вручную или механически, убирают зерна, в случае механической сборки, уже на этом этапе отделение волокна от остального растения происходит с помощью вредных химических веществ.

- Очистка. Производится для отделения волокна от различного мусора.

- Прядение и проклейка.

После очистки волокна прядутся в нити. Нити проклеиваются с целью придания им прочности и защиты от разрывов во время трения в процессе ткачества или трикотажа. Для этого нити погружают в растворы на основе крахмала, синтетических смол и жиров. - Отбеливание. Цель отбеливания — сделать волокно предельно белым. Когда-то нити и ткани отбеливались в полях, при помощи воздействия солнечных лучей. Сегодня для этого используется химия. Вещества на основе хлора, как хлорка, хлорид соды или перекиси водорода.

- Очистка ткани от клейкого вещества, используемого на 3 этапе. Для этого используются химические вещества.

- Покраска.

В промышленности для окраски используется только синтетическая химия. Красителей существует более 4000, и они принадлежат к разным группам химических веществ.

Использованию химических красителей предшествует использование группы других химических веществ : травильный раствор, ускоритель крашения, смачиватель, хелатообразующий агент, пеногаситель, катализатор, связующие вещества, загустители и многие другие.

Если подробно писать о красителях, можно написать целую книгу. Выделим лишь по физическим признакам две группы:

- — пигментный краситель. Не растворяется в воде. Используется в основном для окраски синтетических волокон. Вызывает аллергии, некоторые из них канцерогенны.

- — растворимые красители. Используются для натуральных и синтетических волокон. Бывают реактивные, кислотные, щелочные. Некоторые принадлежат к азокрасителям.

- Аппретура. А Вы думали, что ткань покрасили, и все? Можно шить? В промышленности — ничего подобного! Ткань должна еще претерпеть серию операций, называемых аппретурой. Цель этих операций — изменить внешний вид ткани, придать ей качества, ценные для потребителей, иногда сделать ткань тяжелее. Некоторые виды аппретуры чисто механические (ворсовка, выбривание, придание извитости), но большинство из них химические. Вот лишь самые распространенные:

* мерсеризация. Придание хлопку шелковистого вида и подготовка к покраске. Нити вымачиваются в растворе едкого натра при температуре 0 градусов. Затем нити моются с помощью кислотного раствора для нейтрализации остатков каустической соды.

Нити вымачиваются в растворе едкого натра при температуре 0 градусов. Затем нити моются с помощью кислотного раствора для нейтрализации остатков каустической соды.

* аппретура несминаемости. Чаще всего с помощью нанесения формальдегидных смол.

* подсинивание — для усиления эффекта белизны. Используются многочисленные химические вещества, производные от дибензилиденa, Пиразолa, бензазола

* обработка против сваливания. Используется для шерсти. Чаще всего с использованием формалина.Екатерина Тарасова

Эта статья была полезна для 2819 людей. Эта статья помогла Вам?

+ 2819 Да + 2200 Нет

Начиная с каменного века (около 9 веков до нашей эры) первобытные люди, спасаясь от холода и непогоды, прикрывали свое тело шкурами животных. Постепенно заметили, что накидки можно изготовить, переплетая волокна, добытые из стеблей конопли, осоки, крапивы, льна или шерстинок животных. Такая ткань была намного практичнее шкур. Хотя она была еще достаточно грубой, имела неоднородный состав, и ей явно не хватало плотности. Да, она быстрее изнашивалась, однако ткань была способна впитывать пот, защищая тело от перегрева, ее можно было постирать. Таким образом, рукотворные ткани получили повсеместное распространение.Постепенно

Ткацкие

Волокно́ — тонкая не пряденная нить растительного, животного или минерального происхождения. Пря́жа — нить, скрученная из продольно и последовательно расположенных волокон. Ткань — текстильное полотно, изготовленное на ткацком станке переплетением взаимно перпендикулярных систем нитей. В зависимости от происхождения и химического

Прежде чем мы перейдем к более подробному знакомству с химическими волокнами, проверь запас своих знаний о волокнах самого разнообразного происхождения. ПРОВЕРЬ СЕБЯ! Задание 1 ИЗ ЧЕГО ЭТО СДЕЛАНО Собери пазл: распредели текстильные волокна по признаку происхождения.

Можно отправляться на следующую страницу. На странице использованы материалы: Рисунок «Первобытный человек», Рисунок «Википедия», Рисунок «Ткачество на бердышке», Рисунок «Ткачество2», Рисунок «Ткачество3», Рисунок «Ткацкий станок», Рисунок «Волокно», Рисунок «Пряжа», Рисунок «Ткань», Информация сайта «Википедия», сайта «История костюма» |

Как правильно выбрать нитки для пошива

Правильный подбор ниток – одна из составляющих качества швейного изделия. Как определить какие именно нитки необходимы, чем их можно заменить – на эти вопросы мы попытаемся ответить в данной статье.

Как правильно выбрать цвет?

У каждого производителя ниток имеется цветовая карта с указанием нумерации цветов. Маркировка и количество цветов зависит от фирмы.

Если невозможно подобрать нитки точно в тон ткани, из которой будет выкраиваться изделие, то следует взять нитки на 2-3 тона темнее, так как более светлые оттенки будут бросаться в глаза, и готовая швейная продукция будет иметь грубый недоработанный вид.

Как правильно подобрать нитки для пошива?

Нитки подбираются в зависимости от толщины и фактуры ткани. Например, нельзя использовать для пошива тонких тканей толстые нитки, так как останутся просечки на месте вхождения иглы.

Для получения качественной строчки верхняя нить (заправленная в иглу) и нижняя (намотанная на шпульку в челночном механизме) должны быть одинаковыми.

Важно рассчитать, сколько ниток потребуется для пошива партии изделий.

Из чего сделаны нитки ?

Нитки делают из разных материалов:

-

Хлопчатобумажные — этот вид ниток наиболее востребован производителями швейных изделий. Универсальные в применении, гигроскопичные, имеющие богатую цветовую гамму – вот только некоторые преимущества данного вида ниток.

Наиболее подходящим для использования является № 50. Однако, при использовании хлопчатобумажных нитей следует учитывать фактуру ткани. Этот номер не подходит для шитья изделий из толстых тканей, типа драпа, так как не обладает запасом прочности.

Для шитья изделий из более грубых тканей подойдут нитки № 30, № 40. Для придания блеска нитки подвергаются мерсеризации, то есть на них наносится специальное покрытие, придающее им блеск и предохраняющее от выцветания.-

Хлопчатобумажные нитки используют для пошива:-

Постельного белья; -

Легкого платья из ситца, сатина; -

Мужских сорочек; -

Нижнего белья из натуральных тканей; -

Джинсов и одежды в стиле деним; -

Форменной одежды для силовых ведомств; -

Мягких игрушек; -

Банной и домашней одежды.

-

-

Отдельный вид хлопчатобумажных ниток – мулине (нитки для вышивания). Они представляют собой крученую толстую нить, собранную из 6 ниточек. Моток мулине называется пасма. Этот вид нитей применяется для декора швейных изделий ручной вышивкой.

-

-

Полиэстеровые нитки — эта модель более прочная, чем хлопковая нить, так как менее подвержена воздействию агрессивных сред. Полиэстеровые нитки имеют приятный блеск, более сильную разрывную нагрузку.

Каждая нитка скручена из 2-3 штапельных волокон. Еще одно преимущество – стойкость к истиранию. Для облегчения скольжения этот вид ниток пропитывается воском или силиконом.

Как и для хлопчатобумажных нитей, для полиэстеровых ниток универсальным считается № 50. Но при выборе ниток для пошива важно учитывать характеристики тканей.

Еще один плюс – бесцветные полиэстеровые нитки, которые применяются для пошива изделий из тонких тканей и закрепления декоративных элементов.

-

Полиэстеровые нитки применяются для пошива:-

Одежды; -

Предметов интерьера (штор, гардин) -

Постельных принадлежностей; -

Одежды и аксессуаров для животных; -

Мебельных чехлов; -

Форменной одежды; -

Изделий из трикотажа и спандекса

-

-

-

Текстурированные нитки — Их производят из обычных нитей. Обработка повышает эластичность и объем нити. Этот вид ниток бывает некрученым и крученым (последняя характеристика придает им повышенную прочность). Сфера применения таких ниток – обработка срезов изделия (оверлок), пошив изделий из трикотажного полотна. -

Армированные нитки — Основа таких нитей – лавсан. Его оплетают либо хлопковой (марка ЛХ), либо льняной (ЛЛ) или шерстяной нитью (ЛШ). Нумерация таких ниток идет по возрастающей – чем выше номер, тем тоньше нить. Характеристики – высокое качество строчки, безобрывность, малоусадочность. Применение – пошив автомобильных чехлов, рюкзаков, обуви, сумок и так далее.

Характеристики – высокое качество строчки, безобрывность, малоусадочность. Применение – пошив автомобильных чехлов, рюкзаков, обуви, сумок и так далее. -

Капроновые нитки — по фактуре они достаточно жесткие. Обычно представляют собой мононить или скрученную из нескольких. Изготовленный из полиамидного волокна, этот вид нитей способен принимать цвет ткани, что сокращает время на перезаправку швейных машин и увеличивает выход готовой продукции. Сфера применения -пошив изделий из легких тканей и полотна средней плотности. -

Эластичные нитки «Латекс» — номерное обозначение таких ниток МН № 37. При пошиве такие нитки наматываются на шпульку и помещаются в челночный механизм. Сфера применения – изготовление буфов, сборок, манжет. -

Металлические нитки (люрекс) — бывают двух видов – канитель и японские. Первый вид представляет собой толстую полую нить, крученую или жемчужную. Вторая разновидность тонкая – при применении одновременно складывают 2-3 нити. Основная цветовая гамма -золото, серебро, бронза. Используется при изготовлении шевронов, церковного облачения, вышивания, декора сумок, обуви. -

Шелковые нитки — имеет стойкое окрашивание, подходит для пошива изделий из тонких тканей, бифлекса. Также этот вид ниток можно применять для машинной вышивки и декора изделий.

Таблица подбора тканей, ниток и игл

|

|

|

|

|---|---|---|---|

|

Легкая |

|

|

9-11 (70-80) |

|

Средняя |

|

|

11-14 (80-90) |

|

Тяжелая |

|

|

14-16 (90-100) |

|

Эластичная ткань |

|

|

|

Нитки для оверлоков должны быть тонкими и прочными, иначе обработанный шов изделия будет выглядеть грубо и неэстетично. Для оверлока подходят полиэстеровые, шелковые, капроновые нити. Нельзя применять хлопковые, эластичные и армированные нитки.

И в заключение несколько советов:

-

Если нить подобрана в соответствии с тканью, погрешности в стежке быть не должно. Если строчка стягивает ткань или остаются петли, необходимо отрегулировать натяжку верхней и нижней нитки на машинке. -

Для подметки лучше использовать шелковую нить, так как она при глажке не оставляет след, не путается и легко удаляется. -

При пошиве шелковых изделий в цветовом диапазоне может быть сильный разрыв тона, на изделии это будет практически не заметно. -

Толщина верхней и нижней нити должна быть одинаковая и соответствовать фактуре ткани.

Производство резьбы

— Узнайте о производстве и типах резьбы | Пальто

Содержание

Введение

Сырье

Прядение полиэфирных и хлопковых волокон

Скручивание

Производство ниток

Типы нитей

Мокрая обработка

Чистовая обработка

Размер резьбы

Таблица преобразования швейных ниток

Введение

Швейная нитка имеет множество описаний. Обычно мы называем это «двумя или более нитями, скрученными вместе, чтобы образовать одну прядь в плетеной или плетеной конструкции».

Однако в наши дни существуют и другие конструкции «непрерывной нити», изготовленные с использованием таких технологий, как смешивание, текстурирование и текстурирование воздушной струей, которые позволяют производить нить однослойной конструкции.

Coats производит множество различных ниток, и это будет объяснено в этом техническом бюллетене.

Большинство швейных ниток сегодня основано на синтетических материалах, таких как полиэстер или нейлон, которые в значительной степени заменили использование натуральных волокон, таких как хлопок и лен, которые раньше были предпочтительными материалами.

Нитки для рукоделия по-прежнему в основном изготавливаются из хлопка, особенно когда ручная работа выполняется вручную. Однако если эффект ручной работы создается машиной (как в случае вышивки логотипов), то синтетические нити быстро заменяют хлопковые и вискозные нити.

Сырье

Некоторые важные характеристики волокон и нитей, которые используются для швейных ниток:

- Удлинение при разрыве

- Эластичность и восстановление

- Термостойкость и горючесть

- Устойчивость к истиранию

- Прочность, прочность на размер резьбы

Отделка в конечном итоге определяется характеристиками шитья и используемыми смазочными материалами, но прочность и долговечность шва напрямую связаны с упомянутыми выше свойствами.

Сырье: полиэстер или нейлон

Полиэфирное сырье изначально производится с использованием полимерной крошки или гранул, которые затем плавятся и подаются под давлением через устройство, известное как фильера.

Мундштук — это металлический диск с отверстиями. Расплавленный полимер экструдируется через фильеру с образованием непрерывных волокон.

Для подавляющего большинства швейных ниток отверстия в фильере имеют круглую форму, но для филаментов с высоким блеском, используемых для изготовления вышивальных ниток, профиль фильеры имеет треугольную форму, в результате чего образуются трехлепестковые нити.

Эти нити затем охлаждаются и собираются вместе, образуя непрерывную филаментную пряжу. Это один из основных компонентов для изготовления швейных ниток на основе полиэстера. Этот процесс известен как прядение из расплава .

Диаметр нитей определяется размером отверстий в фильере и давлением насоса.

Для получения нитей, подходящих для производства швейных ниток Continuous Filament и Corespun , пряжу вытягивают индивидуально, чтобы ориентировать молекулярные цепи для получения нитей с особенно высокой прочностью.Нити, которые используются для производства швейных ниток, имеют круглое поперечное сечение и гладкую поверхность, что делает их более блестящими, чем натуральные волокна, благодаря повышенной светоотражающей способности.

Однако для специальных конечных применений, таких как машинная вышивка, доступны многолепестковые полиэфирные нити поперечного сечения, которые обеспечивают более высокие значения светоотражения, чем нити круглого поперечного сечения.

Coats производит множество различных непрерывных нитей с различными физическими характеристиками, которые подходят для определенных секторов промышленности швейных ниток.Основные непрерывные нити, производимые Coats, изготавливаются из полиэстера или полиамида.

Сырье: Полиэстер

Эту непрерывную полиэфирную нить можно также использовать для производства полиэфирного штапельного волокна. Для этого мы берем несколько непрерывных филаментных нитей, полученных методом прядения из расплава, которые затем собираются вместе в жгут или веревочную структуру. Затем эту веревочную структуру вытягивают или растягивают, чтобы выровнять молекулярную цепь, тем самым увеличивая прочность нити.Затем его изгибают, чтобы получить лучшую поверхность трения.

Затем жгут можно разрезать на подходящую стандартную длину штапеля около 38 мм, чтобы имитировать хлопковое волокно высшего качества для создания пряжи штапельного формования. Или его можно растянуть и сломать, чтобы получить более длинное, хотя и более изменчивое волокно, и использовать для производства пряжи Tow Spun или Craq Spun.

Для шитья ниток обычно используется высокопрочное волокно. Несмотря на их различные характеристики, все синтетические нити должны быть правильно смазаны, чтобы они правильно работали на швейной машине.

Сырье: хлопок

Хлопок — это натуральное волокно, на котором Coats изначально строила свой международный бизнес. Хлопок производится разных сортов.

Для швейных ниток Coats выбирает из мировых длинноволокнистых и сверхдлинных хлопчатобумажных культур. Хлопковые волокна тщательно отбираются в зависимости от их сорта, прочности, длины, тонкости и зрелости.

Под микроскопом хлопковые волокна имеют вид уплощенной ленточки с частыми изгибами.На поперечном срезе хлопка вы заметите, что они выглядят как свернутые полые трубки. Эти волокна очень тонкие, их типичный диаметр составляет 20 микрон, а средняя длина волокна составляет приблизительно 38 мм.

Хлопок, хотя сейчас он реже используется в качестве промышленных швейных ниток, по-прежнему доминирует на рынке ручных ниток.

Прядение полиэфирных волокон

Процесс изготовления полиэфирной швейной нити состоит из следующих этапов: Раскрытие, кардочесание, вытяжка 1-го и 2-го этапов, ровинг, прядение, очистка / склейка и намотка, сборочная намотка и, наконец, скручивание.

Прядение хлопковых волокон

Процесс изготовления хлопчатобумажной швейной нити включает этапы; Раскрытие, очистка, чесание, вытяжка 1-го этапа, формирование нахлеста ленты, формирование перехлеста ленты, расчесывание, вытяжка 2-го этапа, ровинг, прядение, очистка / склейка и намотка, намотка и скручивание сборки.

Прядение полиэфирных и хлопковых волокон

Открытие

Этот процесс заключается в открытии тюков штапельного волокна и их смешивании.

Чистка — ТОЛЬКО Хлопок

Для удаления грязи, фрагментов листьев и семян, смешанных с волокнами.

Кардочесальный

Волокна в форме перехлеста затем проходят к картам, которые отделяют отдельные волокна друг от друга и высвобождают дополнительное количество примесей. Затем волокна собираются вместе в ленту или жгут, который похож на веревку из волокна.

Чертеж 1-й стадии

Обычно 6 или 8 лент объединяются и смешиваются вместе, а затем вытягиваются с помощью системы вытяжных роликов для получения одной ленты, аналогичной размеру одной входной ленты.Эта машина работает за счет того, что пара передних роликов вращается быстрее, чем задние ролики.

Формовка ленты — ТОЛЬКО хлопок

Несколько лент подается в машину Sliver Lap, которая выравнивает их бок о бок и вытягивает. Волокна, теперь в виде листов, скручиваются в так называемый холст.

Формовка ленты — ТОЛЬКО хлопок

Затем эти круги подаются на машину с ленточной / притирочной лентой, где несколько кругов подаются вместе друг над другом в другую вытяжную систему, аналогичную машине для ленточной / притирочной ленты.Опять же, на выходе этой машины получается холст, который является входным пакетом для гребнечесальной машины.

Эти процессы предназначены для смешивания штапельных волокон, выравнивания их параллельно друг другу и повышения равномерности.

Вычесывание — ТОЛЬКО хлопок

На следующем этапе производства притирка передается гребнечесальной машине, которая расчесывает волокна по мере их вытягивания из притира.Функция расчесывания состоит в том, чтобы удалить короткие волокна и уложить оставшиеся длинные волокна параллельно друг другу. Продукция гребнечесальной машины возвращает волокну форму ленты.

Ленточная рамка — 2-й этап чертежа

После расчесывания [ТОЛЬКО Хлопок] несколько лент снова объединяются и пропускаются через ленточную машину Post-comb, чтобы устранить неровности и обеспечить правильное расположение волокон параллельно друг другу. Получаемая здесь лента примерно равна размеру входящей ленты, но все же во много раз тяжелее, чем пряжа, необходимая для нити.

Для полиэфирных волокон процессы вытягивания ленты внахлест, ленты и гребенки заменяются двумя процессами вытяжной машины. Это означает, что на этапе подготовки технологический маршрут короче.

Ровинг

Лента после вытяжки хлопка с гребенкой или вытяжки полиэстера на 2-й стадии отправляется в рамку Speed, где каждая отдельная лента подается на отдельный набор вытяжных роликов и вытягивается до веса, подходящего для кольцевого прядения.Эти машины, иногда называемые «лущильными» машинами, производят более тонкую версию ленты, известную как ровинг. Поскольку на этой стадии количество волокон в поперечном сечении значительно уменьшается, ровинг получается относительно слабым. Ровинг слегка скручен, чтобы скрепить его и облегчить процесс кольцевого прядения, так как он наматывается на шпульку.

Кольцо прядильное

Заключительный этап производства пряжи выполняется на кольцепрядильной машине, где ровинг вытягивается до требуемого веса или толщины и вводится относительно высокий уровень отдельной крутки, необходимой как для прочности, так и для баланса в готовой нити.Этот скручивание обычно происходит в направлении «S», хотя некоторые нити имеют одиночные скрутки в направлении «Z». Вытягивание или вытяжка осуществляется серией роликов, работающих с разной скоростью, которые втягивают ровницу более тонко. После выхода с последнего вытяжного ролика происходит одинарная крутка, образуя одинарную пряжу. Полученная тонкая пряжа наматывается на кольцевую трубку.

Если используемое штапельное волокно представляет собой 100% хлопок, то пряжа представляет собой 100% штапельный хлопок. Если используемое штапельное волокно было 100% полиэстером, то пряжа — 100% штапельный полиэстер.

Core Spinning

Если нить должна быть пряжей Corespun, то предварительно стабилизированная пряжа из непрерывного полиэфирного волокна подается на заднюю часть передних роликов на кольцевой прядильной раме, так что нить не растягивается, а штапельные волокна в ней не растягиваются. ровинг образует внешнюю оболочку вокруг сердечника нити.

Если используемое штапельное волокно было 100% хлопком, а сердцевина нити — 100% полиэстером, то пряжа будет полиэфирной / хлопчатобумажной.

Если используемое штапельное волокно было 100% полиэстером, а сердцевина нити — 100% полиэстером, тогда пряжа представляет собой сердцевинную пряжу из полиэстера / полиэстера, иногда называемого поли / поли.

Полиэфирные нити Schappe, Craq или буксировочные пряжи

Крученая синтетическая пряжа также может производиться непосредственно из жгута непрерывных нитей, поставляемого производителями нитей, путем растягивания его до точки разрыва. Это делается на специальной технике, где буксир проходит между двумя наборами катков, работающих с разной скоростью, причем второй набор является более быстрым.Каждая нить обрывается до того, как достигает вторых роликов, но проходит через свои соседи. Это приводит к более изменчивой, но более длинной длине штапельных волокон, которые затем вытягиваются и скручиваются в пряжу посредством серии операций вытягивания и комбинирования для последующей стандартной обработки в готовые швейные нити. Такая пряжа известна как пряжа Schappe, Craq или Tow Spun.

Очистка, сращивание и намотка

Пакет от кольцепрядильной машины весит от 100 до 150 граммов.Целью процесса зачистки, сращивания и намотки после прядения является снятие пряжи с кольцевых трубок, пропускание их через электронные датчики неисправностей (очистка) для устранения неисправностей, которые могут ухудшить качество шитья конечной нити. Концы пряжи соединяются вместе (сращивание) либо из-за устранения дефекта, либо просто для соединения коротких отрезков пряжи из кольцевых трубок для получения более длинных отрезков. Этот процесс называется односторонней намоткой.

Когда у нас есть «пряжа», следующим этапом является ее преобразование в «серую» или «серую» нить.

Обмотка сборочная

Пакеты (или сыры) «очищенной» пряжи от односторонней намотки отправляются в процесс сборочной намотки для подготовки подходящей упаковки для крутильных машин. Этот процесс просто собирает необходимое количество концов одиночной пряжи для конечной нити и укладывает их бок о бок с равным натяжением.

Скручивание нитей Spun и Corespun

Строительный цикл всех обычных швейных ниток начинается с простой пряжи.Как вы видели, эти основные виды пряжи получаются путем скручивания вместе относительно коротких волокон или скручивания тонких непрерывных волокон. Из-за своей тонкости эти волокна и нити имеют большую площадь непосредственного контакта друг с другом, когда они удерживаются вместе и их оси параллельны. Это обеспечивает согласованность и прочность в сочетании с гибкостью, которая важна для любой хорошей швейной нити, и именно скрутка, вводимая в базовую пряжу, обычно в направлении «S», создает усилие закрепления.Это называется «Singling Twist».

Скручивание отдельной пряжи уравновешивается путем закручивания в противоположном, обычно «Z», направлении, когда обычно две, три или четыре пряжи объединяются для образования швейной нити. Это называется «Завершающий поворот».

Производство резьбы

Без правильного уровня окончательной крутки обычную нить нельзя контролировать во время шитья. Отдельные слои будут разделяться во время их многократных прохождений через иглу и поверх управляющих поверхностей швейной машины.Таким образом, скрутка определяется как количество витков, вставленных на метр (или витков на дюйм) пряжи или полученной нити.

Если скрутка слишком мала, пряжа может раскручиваться, потрепаться и порваться, если она слишком высокая, результирующая живость нити может вызвать образование петель, образование узлов или рассыпание конечной упаковки.

Как вы можете видеть, термин «направление скручивания S» или «Z» происходит от диагонали этих букв, следующих за направлением скручивания.Поворот «S» иногда называют поворотом вправо, а поворот «Z» иногда называют поворотом влево.

Нити из непрерывных волокон, показанные в начале этого сеанса, также можно скручивать для получения швейных нитей из непрерывных волокон. Непрерывные нити также могут быть собраны в 2, 3 или 4 слоя для создания непрерывных нитей из полиэстера или нейлона. К ним относятся фактурные нити.

Типы резьбы

Из того немногого сырья, о котором мы сегодня говорили, можно производить целый ряд швейных ниток.

Corespun — лучшая универсальная швейная нить для одежды, доступная сегодня на рынке. Corespun сочетает в себе характеристики прочности и удлинения сердечника из непрерывной нити с производительностью шитья и характеристиками поверхности пряденных волокон.

Филаментный компонент сливается с штапельными волокнами при прядении пряжи. Нить занимает свое положение в центре пряжи с намотанной на нее защитной оболочкой из штапельных волокон.Затем эти композитные нити скручивают, чтобы образовать сложенную нить.

Две основные конструкции Corespun — это пряжа из полиэфирной нити, покрытая и защищенная полиэфирными волокнами, или пряжа из полиэфирной нити, покрытая и защищенная хлопковыми волокнами.

Нитки штапельного прядения из полиэстера изготавливаются из высокопрочных штапельных волокон. Типичное высокопрочное волокно, используемое для сшивания ниток, будет иметь толщину 1,2 денье, что является мерой линейной плотности, и длину 38 мм при прочности на разрыв не менее 7.5 грамм на децитекс. Некоторые производители ниток используют волокна длиной 45 мм или даже 55 мм в зависимости от имеющегося у них оборудования. Нитки SSP производятся в широком диапазоне конструкций и размеров, текстовых номеров и номеров билетов, что позволяет использовать их в большинстве случаев шитья.

Staple Spun Cotton Нить , как правило, изготавливаются из длинных штапельных волокон высокого качества. Эти хлопковые нити бывают трех различных типов: мягкие, мерсеризованные и глянцевые или полированные.

Мягкие резьбы не подвергаются специальной обработке, кроме отбеливания или окрашивания и нанесения однородной смазки с низким коэффициентом трения.№

Мерсеризованные нити обрабатываются под натяжением в растворе каустической соды, в результате чего волокна набухают и становятся более округлыми в поперечном сечении. Этот процесс улучшает блеск и увеличивает прочность волокон. Сродство красителя также усиливается этим процессом.

Хлопковые нити Glace производятся из мягких хлопковых ниток путем полировки. В этом процессе на поверхность нити наносится покрытие из крахмала, концы волокон вдавливаются в тело нити и сушатся, образуя гладкую поверхность на нити.Процесс полировки увеличивает прочность нити примерно на 10%, но, что более важно, этот процесс защищает нить от истирания во время тяжелых швейных операций. Глянцевая отделка также применяется к сердцевинным нитям из полиэстера / хлопка.

Нитки из непрерывной нити — Coats производит множество различных нитей из непрерывной нити с различными физическими характеристиками, которые подходят для определенных секторов промышленности швейных ниток. Нити непрерывного волокна, производимые Coats, производятся из полиамида [нейлона], полиэстера и вискозы.

Нити непрерывной нити значительно прочнее, чем их эквивалентный размер в Corespun, SSP (Staple Spun Polyester) или в хлопке.

Некоторые разновидности непрерывной нити:

Мягкая нить CF , которая является самой простой формой. При производстве непрерывной филаментной пряжи волокна собираются из фильеры в непрерывную прядь, каждая прядь содержит определенное количество нитей в зависимости от желаемых характеристик.

Затем эти пряди объединяются и скручиваются в сложенные конструкции, аналогичные процессам последующего прядения, используемым для прядения нитей.

Эти нити используются в швейных изделиях, где прочность шва особенно важна, например, в обуви и тонких кожаных изделиях.

Некоторым из этих потоков предоставляется дополнительный процесс под названием Bonding .

В этом случае резьба покрыта растворимой смолой, такой как нейлон или полиуретан для нейлона с непрерывной нитью и полиэстер или полиуретан для полиэстера с непрерывной нитью.

После нанесения смола отверждается и сушится, благодаря чему слои скрепляются вместе.Применение связующего также снижает истирание нити во время операции шитья.

Трилобальный полиэстер — это особый тип непрерывного полиэфирного волокна, в основном используемый для вышивания ниток.

Полиэстер Trilobal был модифицирован для максимального увеличения блеска нити, создаваемого отдельными нитями, имеющими треугольное поперечное сечение.

Непрерывные нити накала модифицируются путем дальнейшей обработки для производства того, что мы теперь называем Текстурированные нити .Они могут быть изготовлены из нейлона (текстурированный нейлон или TXN) или из полиэстера (текстурированный полиэстер или TXP).

Эти нити должны быть более объемными и мягкими, чем нити крученой непрерывной нити, и могут быть изготовлены с различной структурой слоя. Самый распространенный метод изготовления этих ниток — ложное скручивание. В этом процессе филаментная пряжа подвергается нагреву за счет контакта или конвекции для размягчения филаментов. Затем на пряжу воздействуют вращающей силой, в результате которой вводится скрутка.Когда нить выходит из зоны скручивания машины, скручивание удаляется, но поскольку пряжа все еще находится в термопластическом состоянии, память пряжи сохраняет некоторую деформацию, возникающую в зоне скручивания. В результате этого процесса отдельные волокна принимают гофрированную форму, что дает мягкую объемную нить с высокими характеристиками растяжения. Они наиболее подходят для выполнения нижних ниток при выполнении легких цепных вышивок, оверлоков и покровных швов.

Швейные нитки из полиэстера с замкнутой нитью производятся методом нагрева и растяжения непрерывных нитей.Нити переплетаются и подвергаются термообработке для получения прочной нити. Полиэфирные нити с замкнутой нитью обладают многими характеристиками и производительностью нитей, полученных обычными путями прядения и скручивания, но нить имеет другую ручку или другое ощущение на ощупь.

Мокрая обработка — намотка пакета красителя

Все синтетические нити, пряжа из полиэстера / хлопка Corespun и некоторые нити из 100% хлопка проходят влажную обработку в так называемых сырах .Эти сыры производятся на рамке для скручивания или с помощью отдельного процесса, называемого намоткой сыра для окрашивания.

Пакеты для окрашивания наматываются таким образом, чтобы они имели постоянную плотность и проницаемость, чтобы красящий раствор мог равномерно прокачиваться через упаковки.

Мокрая обработка — загрузка носителем

Краска для сыра kier используется для окраски швейных ниток. Сыры из серой нити укладываются на перфорированные полые шпиндели держателей красильной машины и сжимаются в контролируемых условиях, чтобы создать герметичный столбик нити однородной плотности.

Мокрая обработка — крашение

Крышка красителя закрывается. Красящий раствор закачивают под давлением и нагревают до температуры крашения.

Красящий раствор протекает через каждую упаковку нитей, попеременно вход-выход и выход-вход с заранее установленными интервалами. Эти циклы, вместе с температурой, временем и добавлением всех других химикатов, требуемых рецептом красителя для определенного оттенка, автоматически регулируются компьютерным управлением в современных красителях.Это обеспечивает равномерное и ровное окрашивание в соответствии с точными стандартами.

При окрашивании 100% хлопковых нитей иногда необходимо добавить цикл отбеливания к процессу окрашивания, чтобы удалить естественные красящие вещества и химические примеси из хлопковых волокон перед их окрашиванием.

Для разных основ швейных ниток требуются красители разных классов. Полиэстер окрашивается с использованием дисперсных красителей при температуре около 130 ° C, тогда как хлопок можно красить прямыми, реактивными или чановыми красителями, как правило, при температуре ниже 100 ° C.

Полиэфирные / хлопчатобумажные стержневые пряжи содержат два разных компонента, в отличие от швейных ниток, которые сделаны только из одной основы, каждый компонент требует различного класса красителей, поэтому процесс окрашивания более сложен и занимает больше времени. Красители выбираются для получения одинакового оттенка на обеих основах, и два отдельных цикла окрашивания выполняются последовательно в одной и той же общей операции окрашивания.

Окрашенные упаковки затем равномерно сушат с использованием центрифуг для извлечения избыточной влаги, а затем сыры окончательно сушат с использованием систем сушки горячим воздухом или радиочастотных сушилок .

Мокрая обработка — Мерсерисинг

Хлопковые нити иногда украшают мерсеризацией. В этом процессе хлопковые волокна пропитываются раствором едкого натра, который заставляет их набухать и при этом раскручивает их естественные извилины, прежде чем они будут растянуты и раствор едкого натра вымывается.

Позволяет получить более прочную блестящую нить с повышенным сродством к красителям.Мерсеризация обычно выполняется в виде мотков, а процесс окрашивания также выполняется в машинах для окрашивания мотков .

Перед тем, как пройти процесс мерсеризации, серая нить из 100% хлопка иногда подвергается газированию или опаливанию, то есть пропускается через тщательно контролируемое газовое пламя для удаления посторонних волокон с поверхности нити. Это еще больше усиливает блеск конечного продукта.

Во время шитья игла швейной машины нагревается, и средняя температура обычно составляет 330 градусов Цельсия.Это тепло генерируется за счет трения, когда игла швейной машины пробивает себе путь сквозь слои ткани. И полиэфирные, и нейлоновые нити плавятся при температуре ниже 300 градусов Цельсия. Большинство обрывов нити, происходящих во время шитья, вызвано плавлением синтетической нити в ушке иглы, когда операция шитья на мгновение останавливается для изменения направления или при начале нового шва. Они не всегда вызваны чрезмерным натяжением нити.

Чтобы предотвратить повреждение нити в игольном ушке и облегчить прохождение нити через путь нити швейной машины, большинство ниток смазываются после окрашивания.Большинство смазочных материалов представляют собой комбинации Paraffin Wax , который помогает уменьшить трение, и силикона, который способствует охлаждению иглы. Смазочные материалы можно наносить на красящей машине, в отдельном процессе нанесения смазки или, чаще, при окончательной намотке. Содержание смазки и индекс трения помогают обеспечить хорошее шитье. Количество нанесенной смазки имеет решающее значение для успешного шитья, и фактический уровень смазки тщательно контролируется.

Чистовая обработка — окончательная намотка

После нанесения смазки и любых специальных покрытий резьба проходит на Final Winding , где она наматывается на опору (конус, викон, трубка и т. Д.) На длину, требуемую заказчиком.Тип используемой опоры будет зависеть от основы наматываемой нити и конечного использования нити.

Последней операцией является Упаковка готовой продукции , когда продукт маркируется, упаковывается и упаковывается в коробки перед отправкой на склад для немедленной отправки клиенту или на склад.

Размер резьбы

Предпочтительным методом определения размера швейных ниток для продуктов Coats Global Offer является система Tex.Текс — это вес в граммах 1000 метров нити или пряжи. Чем больше номер, тем грубее нить.

Альтернативная калибровочная единица, обычно используемая для синтетических и смешанных синтетических нитей, — это метрический билет. Метрический номер билета получается путем деления числа 1000 на число текс, умноженного на 3. Чем больше число, тем точнее поток.

100% хлопковые нити по-прежнему используют английскую систему калибровки Ne [номер], известную как количество хлопка и номер билета на хлопок.

Таблица преобразования ниток для одежды

Вот полезная таблица преобразования размеров ниток для одежды. Это включает в себя систему продажи билетов США, а также размер иглы Singer и Metric.

| Tex Размер | Билет в США | Метрический билет | Количество хлопка | Певица игла * | Метрическая игла * |

|---|---|---|---|---|---|

| 18 | 120, 100/80 | 160 | 60/2 | 9–11 | 65 — 75 |

| 21 | 100 | 140 | – | 9–11 | 65 — 75 |

| 24 | 100, 100/60 | 120 | – | 10–11 | 70–75 |

| 27, 30 | 70, 70/40 | 100 | 60/3 | 12–16 | 80–100 |

| 35 | 70 | 80 | – | 12–16 | 80–100 |

| 40 | 50, 60/36 | 75 | 40/3 | 14–16 | 90–100 |

| 45, 50 | 40 | 60 | – | 14–18 | 90–110 |

| 60 | 30, Т-60 | 50 | 20/2 | 18–21 | 110–130 |

| 80 | 20, Т-80 | 36, 40 | 20/3 | 19–22 | 120–140 |

| 105 | Т-100 | 30 | 12/3 | 21–23 | 130–160 |

| 120 | 16 | 25 | – | 22–24 | 140–180 |

| 150 | 12 | 18 | – | 24–26 | 180–230 |

* Рекомендации по размеру иглы являются номинальными и в конечном итоге зависят от области применения.

Наука о резьбе — Выбор правильной нити от волокна до чистовой обработки

Thread — ключевой компонент многих предметов, которые мы используем ежедневно. От одежды, которую мы носим, до мебели, на которой мы сидим, нас окружают нити. Это даже часть чайного пакетика, используемого на обед. Швейные нитки обычно используются для сборки сшитых изделий, и качество шва зависит от качества используемой швейной нити.

Помните: Нить составляет лишь небольшой процент стоимости сшиваемого изделия, но разделяет 50% ответственности за шов.

A&E производит качественные нити из множества различных типов волокон, конструкций нитей, размеров и цветов в соответствии с требованиями рынков, на которых они используются. На каждом рынке может потребоваться нить с различными физическими свойствами для достижения оптимальных характеристик шитья и сшивания. Если вы рассмотрите множество вариантов использования потоков, то очевидна сложность их проектирования. Необходимо учитывать: возможность сшивания, характеристики шва, внешний вид шва, не говоря уже о доступности и стоимости.Физические характеристики, которые зависят от типа волокна и конструкции нити, включают: прочность, прочность петли, линейную прочность, удлинение, восстановление упругости, образование петель, конструкцию скручивания, надежность слоя, усадку, внешний вид шва, стойкость цвета, устойчивость к истиранию, химическим веществам, нагреванию и свет. Следовательно, использование подходящей нити для приложения определит общее качество ваших сшитых изделий.

Выбор подходящей нити для вашего продукта достигается путем предварительного определения требований к конечному использованию ваших сшитых изделий, включая: требования к прочности шва, конструкцию строчек и швов, оптимальную длину стежка и нормальный срок службы изделия.Другие факторы, которые учитываются, включают тип сшиваемого материала, тип используемых швейных машин, условия, при которых изделие должно работать, и рентабельность.

Волокна, используемые для изготовления промышленных швейных ниток, поступают из двух основных источников:

Натуральное волокно RS- Производится из растений или животных и скручивается в пряжу. Хлопок — это наиболее распространенное натуральное волокно, используемое для изготовления ниток. К другим натуральным волокнам относятся вискоза, Lyocel®, шелк, шерсть, джут, рами, конопля и лен.Натуральные волокна обычно не так однородны, как синтетические, и подвержены влиянию климатических изменений. Мы выбираем наши хлопковые волокна из лучших доступных культур, классифицируя их в зависимости от географического положения, климата, типа семян растений и репутации производителя хлопка. Мы используем два класса хлопковых волокон: хлопок SAK (или Supima) и хлопок CP (или Peeler). SAK — это, как правило, хлопок более высокого качества, который дает более прочные хлопковые нити, чем волокна CP.

Синтетические волокна — Изготавливаются из различных химикатов, которые затем формуются из расплава или мокрого прядения в непрерывные филаментные волокна.Мы выбираем наши синтетические волокна на основе их сшиваемых характеристик, характеристик шва, легкости окрашивания, стойкости цвета, цены и экологичности. К наиболее распространенным синтетическим волокнам, используемым клиентами A&E, относятся полиэстер и нейлон. Другие специальные синтетические волокна включают полипропилен, арамиды, включая Kevlar® и Nomex®, PPS и PTFE.

(DuPont ™, Kevlar® и Nomex® являются зарегистрированными товарными знаками E.I. du Pont de Nemours and Company и используются по лицензии A&E®.)

Fibers Forms — Швейные нитки изготавливаются в семи различных конструкциях нитей с использованием штапельных волокон, непрерывных филаментных волокон или их комбинации.Штапельные волокна прядут в определенную пряжу (количество хлопка — например, 29/1), а затем скручивают в швейную нить (количество хлопка — например, 29/2 или 29/3).

Непрерывные нити

используются в производстве пяти ниток, включая: скрученные мультифиламенты, монокорд, текстурированные, воздушно-спутанные и моноволоконные. Размер непрерывных волокон обычно определяется по системе денье. Нити из непрерывных волокон обычно прочнее и имеют большую однородность, чем нити из штапельных волокон.

Нити Corespun изготавливаются из пучка непрерывных волокон, которые затем оборачиваются штапельной оберткой.

A&E производит швейные нитки в следующих семи конструкциях ниток.

Нитки — изготавливаются из штапельных волокон, которые скручиваются в одну пряжу, а затем две или более из этих нитей скручиваются для получения швейной нити. Крученые нити имеют волокнистую поверхность, что придает им мягкость и хорошие смазывающие свойства. Крученые нити используются во всем: от женского белья до толстых кожаных перчаток.Бренды A&E включают: Anecot®, Anecot Plus®, Endurance®, Excell®, Flame-Out® SP, Kevlar®, Nomex® и Perma Spun®.

Core Threads — изготавливаются путем наматывания штапельной обертки из хлопка или полиэстера вокруг непрерывной нити из полиэфирных волокон. После этого две или более этих одиночных пряжи скручиваются вместе, образуя нить. Сердцевина резьбы имеет волокнистую поверхность, придающую им хорошие смазочные характеристики, а также сердцевину из непрерывного волокна, которая способствует высокой прочности и долговечности.При обертывании хлопковой пленкой стержневые нити имеют очень хорошую термостойкость иглы. При обертывании полиэфирной пленкой внутренние нити обладают превосходной химической стойкостью и стойкостью цвета. Основные нити используются во всем: от тонких блузок до тяжелых комбинезонов и комбинезонов. Бренды A&E включают: Perma Core®, Perma Core® Ultimate, D-Core® и Design-A-Core ™.

Текстурированные нити — изготавливаются из непрерывных волокон полиэстера или нейлона, которые были текстурированы и затем подвергнуты термофиксации для обеспечения надлежащего удержания объема.Текстурированные нити идеально подходят для обметки кромки, цепного стежка и плоского шва, обеспечивая мягкий шов, хорошую эластичность и укрывистость шва. Текстурированные нити, как правило, дешевле, чем другие конструкции нитей того же размера. Бренды A&E включают: Wildcat Plus®, Best Stretch®, IntimaSoft® и Tex Kool®.

Нити с воздушным запутыванием — изготовлены из непрерывных нитей полиэстера, которые запутываются при прохождении через струю воздуха под высоким давлением. Затем эта пряжа скручивается, окрашивается и наматывается на конусы со смазкой.Запутанные воздухом нити используются во всем, от стегания матрасов до шитья плотных джинсов. Бренды A&E включают: Magic®, Magic HP®, Signature® и Signature® Plus.

Мононити — изготавливаются из отдельных непрерывных нейлоновых нитей, напоминающих леску. Нити моноволокна полупрозрачны и сочетаются со многими цветами. Поскольку они имеют тенденцию быть более жесткими, чем другие филаментные продукты, моноволоконные нити не рекомендуются для швов, которые могут лежать рядом с кожей.Монофиламентные нити используются при выстегивании квилтов и покрывал, а также при потайной строчке на драпировках и одежде. Торговая марка A&E включает: Clearlon®.

Скрученные мультифиламентные нити — изготавливаются из непрерывных нитей полиэстера или нейлона, которые скручены вместе в связный пучок, а затем скручены для образования нити. Затем они окрашиваются, растягиваются и термофиксируются для достижения желаемых физических характеристик. Скрученные мультифиламентные нити могут быть как мягкими, так и с дополнительной связкой для лучшей защиты слоя и устойчивости к истиранию.Они исключительно прочные для своего размера, обладают отличной износостойкостью и долговечностью. Эти нити используются для сшивания всего, от парусных лодок до обивки автомобилей. Бренды A&E включают: Anefil® и Anefil® DRY. Эта конструкция также используется при производстве вышивальных брендов RA, включая Super Brite® Polyester, Super Strength® Rayon и Twister Tweed®.

Монокордовые нити — изготавливаются из непрерывных волокон полиэстера или нейлона, соединенных вместе.У них очень небольшая перекрутка, поэтому они выглядят как цельный шнур пряжи. Из-за способа изготовления этих нитей они кажутся плоскими и похожими на ленту, что обеспечивает низкий профиль шва и, следовательно, высокую степень сопротивления истиранию. Нитки Monocord исключительно прочные для своего размера и используются в производстве мебели, обуви и других тяжелых изделий. Бренды A&E включают: Anecord®, Anequilt®, Teryl B® и Signature® Plus.

После того, как пряжа изготовлена, она наматывается на красящие трубки, чтобы ее можно было перекрасить в один из многих мировых красильных домов A&E.Большинство наших ниток окрашиваются в упаковочных красильных машинах под давлением.

Различные типы волокон окрашиваются разными типами красителей и при разных температурах для достижения желаемого оттенка и требований стойкости цвета.

Полиэфирные нити — Обычно окрашиваются дисперсными красителями при высоких температурах (265 ° F / 129 ° C) с использованием высокоэнергетических красителей для обеспечения хорошей стойкости цвета.

Нитки нейлоновые — Обычно окрашиваются кислотными или хроматическими красителями для достижения желаемого оттенка.

Натуральные волокна, включая хлопок и вискозу — Можно окрашивать красителями Vat, Fiber Reactive или Direct в зависимости от требований к стойкости цвета и желаемого оттенка цвета. Как правило, натуральные волокна, окрашенные в кубовых условиях, обладают наилучшими характеристиками стойкости окраски.

Чтобы обеспечить единообразие воспроизведения оттенков по всему миру, A&E использует одни и те же волокна, красители, химические вещества и формулы.

В рамках нашей программы экологической устойчивости мы не используем какие-либо запрещенные вещества, перечисленные в списке запрещенных веществ AAFA.Мы поставили перед собой цель сократить потребление энергии и воды, и у нас есть отмеченные наградами системы очистки воды.

Обработка резьбы может иметь несколько значений в резьбовой промышленности. Завершение может относиться к любому дополнительному процессу, через который проходит поток для изменения своих исходных физических характеристик. Примеры включают мерсеризованные, глазурованные, приклеенные и антифитовые покрытия. Отделка также может относиться к смазке, нанесенной на нить перед намоткой с целью защиты нити от нагрева иглы и придания нити хороших смазывающих характеристик при ее прохождении через швейную машину.

«Мягкие» хлопковые нити превращаются в «мерсеризованные» нити, когда они проходят дополнительный процесс, когда они обрабатываются в щелочном растворе с контролируемым натяжением. Этот процесс вызывает набухание волокон, что приводит к большему проникновению красителя. Мерсеризация увеличивает блеск хлопковых ниток и одновременно увеличивает их прочность.

«Мягкие» хлопковые нити можно также превратить в «глазурованные» путем покрытия нитей крахмалом, воском и специальными химикатами при контролируемом нагреве, а затем их чистки или полировки до зеркального блеска.В результате получается глянцевое твердое покрытие, которое защищает нить от истирания и повышает надежность ее слоя.

«Связанная» отделка — это дополнительный процесс, выполняемый на мультифиламентных полиэфирных и нейлоновых нитях, при котором добавляется специальная смола, которая инкапсулирует волокна, образуя прочное гладкое защитное покрытие на поверхности нити. Этот процесс соединения значительно увеличивает способность нити противостоять истиранию и значительно повышает надежность слоя во время шитья.

Покрытие «Anti-Wick» — это дополнительный процесс, при котором «мягкие» нити обрабатываются специальными химическими веществами, препятствующими образованию фитиля, для повышения сопротивления нитей миграции воды.

Обработка резьбы или смазка обычно добавляются к резьбе во время окончательной намотки. И количество, и тип смазки имеют решающее значение для правильного сшивания. Как правило, чем меньше размер резьбы, тем меньше смазки требуется на резьбу. Нити, необходимые для проникновения в более тяжелые и более плотные ткани, потребуют большего количества смазки для нити для выхода нити из головки иглы и повышения производительности шитья.

Как делается резьба?

Вы бессознательно тянетесь за своим комплектом для аварийного шитья всякий раз, когда ваша рубашка теряет одну из пуговиц, чтобы быстро решить проблему.Такая простая и рутинная задача, о которой никогда не задумываешься.

Однако изготовление швейных ниток на самом деле является очень сложным процессом, который дает людям во всем мире очень полезный предмет. Эта швейная нить позволяет вам снова надевать пуговицы на рубашку, но в целом именно они скрепляют различные типы ткани для создания вашей одежды, постельного белья и множества других замечательных творений.

Каждая нить нити, как и человеческая ДНК, содержит рассказ о том, как она была создана и что ее ждет в будущем.

Типы резьбы

Есть три основных категории, которым помечены все резьбы. Каждая категория названа в честь материалов, из которых изготовлена нить. Таким образом, животная нить будет изготовлена из животных волокон , таких как шерсть и шелк, синтетических нитей будет изготовлена из синтетических волокон, таких как нейлон или полиэстер, а растительных нитей будут производиться из растительных волокон, таких как хлопок.

Каждый тип ниток может быть изготовлен собственным методом, прежде чем будет окрашен в определенный цвет и намотан на катушки.

Синтетическая

Синтетическая нить очень прочная и никогда не дает усадки. Одно из наиболее распространенных синтетических волокон, полиэстер, производится из побочных продуктов процесса производства нефти. Чтобы превратить полиэфирную стружку, полученную в процессе производства, в нить, из стружки прядут длинные нити.

Затем эти нити связывают, растягивают и испытывают. Если обнаруживаются слабые места, их удаляют. Все прочные волокна связаны вместе, образуя длинные отрезки нити.

Шелк

Шелковый червь создает свой кокон, используя железу под своим ртом, выделяющую шелковую нить. Затем этот шелк можно собирать, пока червь находится в коконе, не беспокоя его, но его также можно собирать после того, как моль улетела. Из полученного волокна получается сетчатый шелк.

Если волокно берется после того, как бабочка ушла, его называют шелком Шаппе. Шаппе более грубый, чем сетка, и требует дополнительных операций сглаживания для производства.

Хлопок

Хлопок собирается с хлопковых полей и укладывается в большие тюки. Эти тюки собирают грязь и мусор вместе со всем хлопком, который они собирают, и должны быть отделены и очищены с помощью специальной машины. После того, как чистые волокна будут собраны, их можно спрядить в нить.

Затем эти нити объединяются в более крупную и прочную нить, известную как швейная нить. Чтобы еще больше укрепить нить, ее протягивают при сильном нагреве и погружают в едкий натр.

Специализированные нитки

Специализированные нитки предназначены для использования в определенных целях и могут быть выполнены из любой комбинации растительных, животных и синтетических нитей.Специализированная резьба также может потребовать специальных производственных процессов.

Например, водонепроницаемая нить предназначена для использования под водой и требует обработки специальными химикатами. Другой специализированной нитью является обивочная нить, потому что она должна быть достаточно прочной, чтобы прослужить годы грубого использования.

Заключение

Итак, вы видите, что эта простая нить, которую вы держите в руке, — результат долгого и сложного процесса, совершенствовавшегося за сотни лет!

Швейная нить Часть I: Как делается нить?

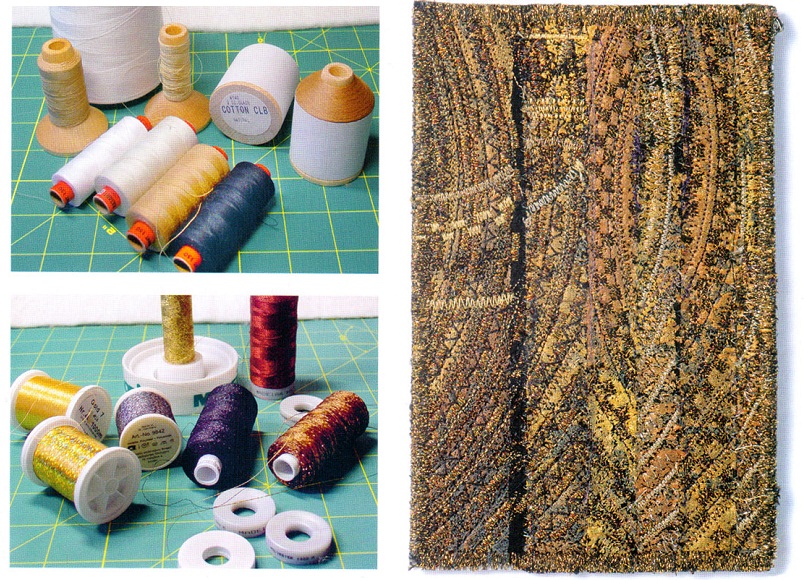

Как делается резьба? От волшебных червей, рядов хлопчатника или сырой нефти? Возможно все вышеперечисленное! Я тебя просто запутала? Я обещаю внести ясность, так что оставайтесь со мной.В этой серии, состоящей из двух частей, я сначала объясню, как делается нить (чтобы вы знали, что покупать), а затем во второй части — какие марки имеют лучшее качество и когда какую нить использовать.

Как квилтеры, мы потерялись бы без ниток. Но в большинстве случаев мы воспринимаем это как должное. Вот почему я делаю серию из двух частей, посвященных веткам: потому что они недооценены и заслуживают признания. Милая, милая Нить, мы тебя любим, ты нам нужен, без тебя не шить!

В первой части этой серии мы начнем с предыстории потока и поговорим обо всем, что входит в создание одной из основных составляющих квилтинга.

Многие швейники, особенно квилтеры, имеют любимую марку ниток, на которую они знают, что могут положиться на нее. Если вы неравнодушны к итальянскому Aurifil или немецкому Gutermann, вы знаете, что важно знать, любить и доверять своей нити.

Coats & Clark может похвастаться почти 200-летним опытом работы в сфере производства ниток, в то время как Меттлер утверждает, что на каком бы языке вы ни говорили, их имя является синонимом высокого качества.

Номинальный 5.00 из 5

13,00 $

Номинальная 5.00 из 5

13,00 $

Номинальная 5.00 из 5

13,00 $

Номинальная 5.00 из 5

13,00 $

Номинальная 5.00 из 5

13 долларов.00

Номинальная 5.00 из 5

13,00 $

По правде говоря, все эти марки ниток проходят довольно сложный процесс, прежде чем они будут готовы попасть на вашу шпульку. Чтобы выполнять свою работу, резьба должна быть гладкой и без трения. Он должен легко двигаться даже при значительном натяжении и удерживать швы даже во время стирки и ношения.Это сложная задача.

Хотя скромное начало изготовления ниток началось с ручного прядения растительных волокон и полосок шкуры животных, прочная, безупречная нить, которую мы знаем и любим сегодня, приносит нам комплименты промышленной революции 17-го века. и 18 века. Именно тогда производство ниток перешло из уголка коттеджа на станки крупных фабрик.

Поскольку машиностроение сделало производство более эффективным, люди могли сосредоточиться на том, чтобы сделать его более сильным, красивым и более подходящим для конкретных проектов.Сейчас большинство ниток делают из шелка, хлопка или полиэстера.

Как делают шелковые нити?

Если вы никогда не слышали о том, как делают шелк, это в значительной степени сказки. Крошечные шелковые черви питаются листьями тутового дерева, пока не начинают плести коконы, выделяя чистую шелковую нить из специализированных желез под ртом. (yummm!) Черви используют коконы, чтобы превратиться в моль, но после этого коконы собирают для производства шелка (это называется шелк шаппе).